Nếu bạn đang có một hệ thống máy móc sản xuất, đã bao giờ bạn tự hỏi về quy trình xả hệ thống thủy lực để thay đổi từ loại dầu thủy lực này sang một loại khác? Tất nhiên sẽ có những đơn vị chuyên nghiệp trên thị trường làm việc này, nhưng bạn cũng nên biết đến quy trình này để kiểm soát họ.

Hoặc nếu bạn tự làm thì cũng an toàn hơn, bởi nó liên quan đến việc làm sạch cơ học và hóa học của cả các thành phần và hệ thống. Trong bài viết này, hãng dầu nhớt Fusito sẽ chia sẻ cho các bạn những lưu ý trong quá trình xả nhớt thủy lực này.

Vì sao cần phải xả nhớt thủy lực?

Vì nhớt thủy lực cũng như các thành phần bôi trơn khác trong các loại máy móc khác nhau, chúng cần được thay thế định kì nhằm đảm bảo hiệu suất cũng như tuổi thọ của động cơ. Quan trọng hơn nữa, là chúng ta cần lưu ý sử dụng các dung môi hóa học khi xả nhớt, việc sử dụng chất tẩy rửa phanh, nhiên liệu diesel hoặc một số loại axit làm sạch.

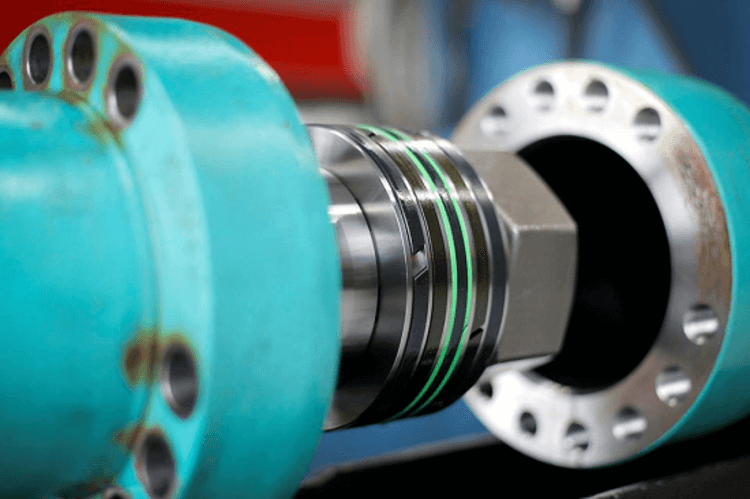

Tuy nhiên, chất tẩy rửa phanh bao gồm một số hóa chất như axeton và tetrachloroethylene. Những dung môi này được biết là có thể gây ra các vấn đề cho con dấu nitrile, neoprene, polyurethane có thể nghiền và silicone. Vòng đệm ethylene-propylene (EPDM) có khả năng kháng dung môi và dầu mỏ rất kém, và không được khuyến nghị khi tiếp xúc với hydrocacbon thơm hoặc dầu diesel.

Tuy nhiên, chất tẩy rửa phanh bao gồm một số hóa chất như axeton và tetrachloroethylene. Những dung môi này được biết là có thể gây ra các vấn đề cho con dấu nitrile, neoprene, polyurethane có thể nghiền và silicone. Vòng đệm ethylene-propylene (EPDM) có khả năng kháng dung môi và dầu mỏ rất kém, và không được khuyến nghị khi tiếp xúc với hydrocacbon thơm hoặc dầu diesel.

Do đó, tùy thuộc vào loại vòng chữ O và vòng đệm trong hệ thống thủy lực của bạn, dung môi được sử dụng trong chất tẩy rửa phanh và nhiên liệu diesel có thể làm khô hoặc làm hỏng vòng đệm chữ O của hệ thống của bạn. Ngoài ra còn có vấn đề về khả năng tương thích với loại chất lỏng mới đã được chọn.

Vì những lý do này, điều quan trọng là phải hiểu cách xả nước đúng cách hoặc sử dụng nhà cung cấp dịch vụ xả dầu có kinh nghiệm , điều này có thể giúp bạn hoàn thành công việc. Tất nhiên, không phải ai cũng sẽ thực hiện việc thay nước hoàn toàn cùng với việc làm sạch cơ học và hóa học đối với từng bộ phận và hệ thống mỗi khi thực hiện thay đổi chất lỏng. Vì vậy, chúng ta hãy kiểm tra những gì nên làm ở mức tối thiểu để làm sạch một hệ thống thủy lực.

Vì những lý do này, điều quan trọng là phải hiểu cách xả nước đúng cách hoặc sử dụng nhà cung cấp dịch vụ xả dầu có kinh nghiệm , điều này có thể giúp bạn hoàn thành công việc. Tất nhiên, không phải ai cũng sẽ thực hiện việc thay nước hoàn toàn cùng với việc làm sạch cơ học và hóa học đối với từng bộ phận và hệ thống mỗi khi thực hiện thay đổi chất lỏng. Vì vậy, chúng ta hãy kiểm tra những gì nên làm ở mức tối thiểu để làm sạch một hệ thống thủy lực.

Cần chuẩn bị những gì?

Vì xả nước được thiết kế như một phần của chương trình bảo trì suốt đời, nên việc chuẩn bị cho việc này cần được đưa vào giai đoạn thiết kế. Điều này hiếm khi xảy ra, vì người ta không thường thiết kế các cổng kết nối xả đặc biệt, cổng thoát khí trên và dưới, các vòng lặp nối tiếp, v.v. trong hệ thống. Ngoài ra, cần có đầy đủ các yêu cầu đối với nhà thầu phụ về các thủ tục và tài liệu để xả hệ thống con.

Đây là lý do tại sao việc xả nước cuối cùng của các hệ thống phức tạp thường trở thành một thách thức đối với ban quản lý vì chi phí ngày càng tăng và việc hoàn thành cũng như vận hành lại bị trì hoãn. Các phím tắt thường trở thành một lựa chọn dễ dàng và đôi khi được ưu tiên. Mặc dù những lối tắt như vậy có thể trì hoãn các vấn đề, nhưng không phải lúc nào chúng cũng giải quyết được chúng.

Đây là lý do tại sao việc xả nước cuối cùng của các hệ thống phức tạp thường trở thành một thách thức đối với ban quản lý vì chi phí ngày càng tăng và việc hoàn thành cũng như vận hành lại bị trì hoãn. Các phím tắt thường trở thành một lựa chọn dễ dàng và đôi khi được ưu tiên. Mặc dù những lối tắt như vậy có thể trì hoãn các vấn đề, nhưng không phải lúc nào chúng cũng giải quyết được chúng.

Để chuyển các phương pháp xả trước đây sang phương pháp tốt nhất, hãy làm theo các bước sau:

1. Chuẩn bị một quy trình xả kỹ lưỡng. Bao gồm nó trong tất cả các hồ sơ dự thầu và hợp đồng của nhà cung cấp. Kiểm tra lại xem các hướng dẫn xả từ API, ASTM, ISO, v.v. có thể hỗ trợ các yêu cầu của riêng bạn hay không (các tiêu chuẩn này chỉ là hướng dẫn). Điều quan trọng là phải chỉ định bất kỳ mẫu nào cần thiết cho tài liệu để hỗ trợ các kết quả từ phân tích chất lỏng. Truy xuất nguồn gốc cũng quan trọng như bảo hiểm trách nhiệm. Yêu cầu nhà cung cấp thiết bị thực hiện việc xả nước theo quy định và được phép làm sai lệch các thông số kỹ thuật.

2. Làm cho tài liệu xả nước cho thiết bị trở thành một phần quan trọng của việc kiểm tra nghiệm thu trong chương trình đảm bảo chất lượng của bạn. Báo cáo việc tuân thủ kế hoạch chương trình tổng thể.

3. Xây dựng kế hoạch làm thế nào để kiểm soát một cách có hệ thống việc kết nối các hệ thống con vào hệ thống chính. Vấn đề quan trọng là ngăn chặn sự lây nhiễm lây lan giữa các hệ thống. Ghi lại kết quả như một phần của quy trình xả tổng thể.

4. Mô tả các tiêu chuẩn cho các đầu nối xả (kích thước, vị trí, v.v.) như một phần của sổ tay thiết kế cho nhà thầu kỹ thuật.

5. Chỉ định các điểm lấy mẫu được sử dụng để theo dõi tình trạng – trong quá trình xả nước và tại chức.

6. Ủy quyền cho chuyên gia kỹ thuật quản lý và phê duyệt việc thực hiện và tài liệu của các thủ tục xả nước. Chuyên gia cũng cần xử lý các trường hợp sai lệch quy trình từ nhà cung cấp. Việc ủy quyền phải độc lập với kỷ luật đối với các bộ phận kỹ thuật và thương mại (đường ống, thiết bị đo đạc, mua hàng, v.v.).

Điều quan trọng là phải bao gồm các quy trình xác minh mỗi khi hệ thống con được kết nối với hệ thống chính. Cung cấp các khuyến nghị cụ thể này trong kế hoạch tổng thể xây dựng sự tự tin và loại bỏ việc làm lại tốn kém vào cuối dự án.

Các giai đoạn làm sạch hệ thống

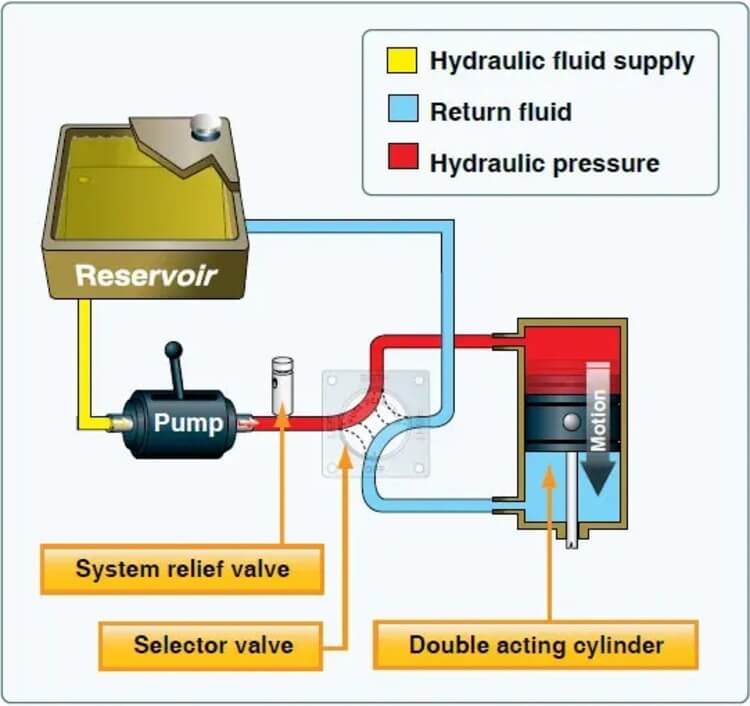

Mỗi mạch phải được kết nối để đạt được vận tốc chất lỏng và số Reynolds quy định, cũng như áp suất chất lỏng trong tất cả các thành phần, đường dây và phụ kiện. Tránh các cấu hình xả nước có thể dẫn đến sự lắng đọng của các hạt trong vùng tĩnh lặng, chân chết, v.v … Cũng phải xem xét áp suất và công suất dòng chảy của giàn làm sạch / xả nước.

Làm sạch bằng hóa chất

Làm sạch bằng hóa chất, theo Hệ thống DEWA DPI, bao gồm một nhóm hóa chất được phát triển đặc biệt có thể được sử dụng hàng loạt trong cùng một bể tẩy rửa. DEWA là tiếng Hy Lạp có nghĩa là “xanh tươi và mạnh mẽ”. DPI là viết tắt của tẩy dầu mỡ, tẩy và ức chế.

Làm sạch bằng hóa chất, theo Hệ thống DEWA DPI, bao gồm một nhóm hóa chất được phát triển đặc biệt có thể được sử dụng hàng loạt trong cùng một bể tẩy rửa. DEWA là tiếng Hy Lạp có nghĩa là “xanh tươi và mạnh mẽ”. DPI là viết tắt của tẩy dầu mỡ, tẩy và ức chế.

Được phát triển bởi công ty DPI Chemical Industries AS của Na Uy, hệ thống được cấp bằng sáng chế này được sử dụng ở Vương quốc Anh và các quốc gia khác. Tất cả các hóa chất đều hòa tan trong nước, thân thiện với môi trường và vô cơ.

Trình tự làm sạch được chia thành năm giai đoạn:

Giai đoạn I – Tẩy dầu mỡ và tẩy kiềm

Đổ đầy nước tinh khiết vào bình chứa. Làm nóng nó đến 122 ° F (50 ° C), tối đa là 176 ° F (80 ° C). Thêm Hóa chất A cho đến khi đạt đến pH 14. Bằng cách luân chuyển tốc độ dòng chảy tối đa trong 30 phút, mọi màng dầu mỡ phải được loại bỏ. Kiểm soát độ pH và nhiệt độ trong quá trình chế biến.

Giai đoạn II – Tẩy rửa

Giảm pH của chất lỏng xuống 5,5 bằng cách thêm hóa chất B. Sau đó thêm hóa chất C cho đến khi đạt được 10 phần trăm (thể tích). Lưu thông tốc độ dòng chảy tối đa trong 60 phút. Kiểm soát độ pH và nhiệt độ trong quá trình chế biến.

Giai đoạn III – Trung hòa

Tiếp tục lưu thông chất lỏng khi bạn thêm Hóa chất D cho đến khi đạt đến pH 7,5. Giữ nhiệt độ như ở giai đoạn I. Tuần hoàn tốc độ dòng chảy tối đa trong 30 phút. Kiểm soát độ pH và nhiệt độ.

Giai đoạn IV – Bảo quản (thép ăn mòn)

Không cần dùng chất ức chế ăn mòn nếu thời gian từ khi tẩy rửa bằng hóa chất đến khi xả dầu nóng ít hơn 24 giờ. Nếu điều kiện này không được đáp ứng, thêm 2 đến 4 phần trăm (thể tích) Hóa chất E. Tiếp tục tuần hoàn trong 30 phút mà không đun nóng. Chất lỏng được pha loãng với 4 đến 5% nước trước khi chảy vào hệ thống cống tiêu chuẩn. Kiểm soát độ pH trước khi thoát nước.

Giai đoạn V – Làm khô Làm

khô các ống bằng không khí khô, ấm trong vòng 30 phút sau khi trung hòa. Sử dụng khí nén chất lượng cao được lọc và tách dầu / nước hoặc nitơ đã làm sạch. Cách dễ nhất để kiểm soát độ khô đạt được là kiểm tra độ ẩm trong lần xả dầu nóng sau đây.

Cụ thể các bước xả nhớt thủy lực

Bước 1

Trong khi chất lỏng ở nhiệt độ hoạt động, hãy xả hoàn toàn hệ thống, chú ý đến bình chứa, tất cả các đường, xi lanh, bộ tích lũy, vỏ bộ lọc hoặc bất kỳ khu vực tích tụ chất lỏng nào. Ngoài ra, hãy thay thế các bộ lọc.

Bước 2

Với một miếng giẻ không xơ, hãy làm sạch tất cả bùn và cặn trong bể chứa. Đảm bảo rằng toàn bộ hồ chứa không có bất kỳ lớp sơn mềm hoặc lỏng nào.

Bước 3

Xả hệ thống bằng chất lỏng có độ nhớt thấp hơn tương tự như chất lỏng được sử dụng. Số Reynolds giữa 2.000 và 4.000 nên được chọn để đạt được đủ độ hỗn loạn để loại bỏ các hạt khỏi dòng. Van đột quỵ thường xuyên để đảm bảo chúng được xả sạch hoàn toàn. Chất lỏng phải được lọc và tiếp tục xả nước cho đến khi đạt đến một mức vượt quá mức độ sạch mục tiêu của hệ thống . Ví dụ: nếu mục tiêu là ISO 15/13/11, tiếp tục xả hệ thống cho đến khi đạt được ISO 14/12/10.

Bước 4

Xả nước xả càng nóng và càng nhanh càng tốt. Thay các bộ lọc và kiểm tra / làm sạch lại bình chứa.

Bước 5

Đổ đầy chất lỏng được sử dụng vào hệ thống đến khoảng 75 phần trăm. Chảy máu / thông hơi máy bơm. Nếu máy bơm có giảm áp hoặc đường vòng, nó phải được mở rộng. Chạy máy bơm trong 15 giây, sau đó dừng lại và để yên trong 45 giây. Lặp lại quy trình này một vài lần để khởi động máy bơm.

Bước 6

Chạy máy bơm trong một phút khi mở đường vòng hoặc giảm áp. Dừng máy bơm và để yên trong một phút. Đóng đường tránh và cho phép máy bơm hoạt động có tải không quá năm phút. Cho phép van xả nâng lên để xác nhận rằng nó cũng đã được xả. Không vận hành thiết bị truyền động vào lúc này. Dừng máy bơm và để hệ thống ngồi trong khoảng năm phút.

Bước 7

Khởi động máy bơm và vận hành các bộ truyền động lần lượt, cho phép chất lỏng quay trở lại bình chứa trước khi chuyển sang bộ truyền động tiếp theo. Sau khi vận hành thiết bị truyền động cuối cùng, hãy tắt hệ thống. Theo dõi mức chất lỏng trong bể chứa. Nếu mức giảm xuống dưới 25 phần trăm, hãy thêm chất lỏng và lấp đầy đến 50 phần trăm.

Bước 8

Đổ đầy bình chứa đến 75 phần trăm và chạy hệ thống trong khoảng thời gian 5 phút. Tại mỗi lần tắt máy, không khí thoát ra khỏi hệ thống. Hãy chú ý đến âm thanh của hệ thống để xác định xem máy bơm có bị kêu hay không.

Bước 9

Chạy hệ thống trong 30 phút để đưa hệ thống về nhiệt độ hoạt động bình thường. Tắt hệ thống và thay thế các bộ lọc. Kiểm tra bể chứa để tìm các dấu hiệu nhiễm chéo rõ ràng. Nếu có bất kỳ dấu hiệu nhiễm bẩn chéo nào, hãy xả và xả lại hệ thống.

Bước 10

Sau sáu giờ hoạt động, tắt hệ thống, thay bộ lọc và lấy mẫu và kiểm tra chất lỏng.

Bước 11

Tần suất lấy mẫu nên được tăng lên cho đến khi bạn tin tưởng rằng chất lỏng trong hệ thống là ổn định.

Cách Xả sao cho đúng?

Có rất nhiều cách khác nhau để xả máy. Bạn muốn kết hợp phương pháp xả nước với tình trạng xả nước. Sau đây là các chiến thuật phổ biến để đạt được điều này:

Lọc / Tách rút – Các chất bẩn hoặc huyền phù không hòa tan được loại bỏ bằng công nghệ lọc hoặc tách ở tốc độ dòng chảy bình thường.

Độ xoáy cao, Vận tốc chất lỏng cao, Độ nhớt của Dầu thấp – Quá trình xả được tăng cường bởi các điều kiện xả xoáy cao bởi độ nhớt của dầu xả thấp hơn và tăng tốc độ dòng chảy của dầu. Điều này thường yêu cầu thiết bị chuyên dụng để đạt được dòng chảy rối thích hợp. Nói chuyện với nhà cung cấp dịch vụ mà bạn tin tưởng, người cung cấp dịch vụ xả dầu tốc độ cao.

Nhiệt độ dầu xả cao – Điều này làm giảm độ nhớt, tăng sự hỗn loạn và tăng khả năng thanh toán của dầu. Nhiệt độ trong khoảng 175 đến 195 độ F thường được nhắm mục tiêu.

Nhiệt độ dầu xả cao – Điều này làm giảm độ nhớt, tăng sự hỗn loạn và tăng khả năng thanh toán của dầu. Nhiệt độ trong khoảng 175 đến 195 độ F thường được nhắm mục tiêu.

Nhiệt độ dầu xả theo chu kỳ – Sử dụng bộ trao đổi nhiệt và bộ làm mát để thay đổi nhiệt độ trong quá trình xả trên phạm vi 100 độ F giúp đánh bật cặn bám trên bề mặt.

Dòng chảy dầu xả – Tốc độ dòng chảy thay đổi nhanh chóng bằng xung động giúp đánh bật các chất bẩn ra khỏi các ngóc ngách.

Máy rung và búa khí nén – Được sử dụng để phá vỡ các mảnh vụn rời khỏi thành ống và đầu nối.

Sparge Flush – Không khí hoặc nitơ được tạo bọt vào chất lỏng xả để cải thiện hiệu quả làm sạch.

Dòng dầu xả ngược – Bằng cách thay đổi hướng dòng chảy của chất lỏng, một số chất gây ô nhiễm và cặn bề mặt có thể được đánh bật và rửa trôi.

Wand Flush Tool – Được sử dụng cho bể chứa ướt, hộp số và bể chứa có cửa ra vào và cổng ra sạch. Một cây đũa ở cuối ống xả được sử dụng để hướng dòng dầu vận tốc cao để làm trôi cặn bẩn hoặc để vớt cặn bẩn dưới đáy.

Wand Flush Tool – Được sử dụng cho bể chứa ướt, hộp số và bể chứa có cửa ra vào và cổng ra sạch. Một cây đũa ở cuối ống xả được sử dụng để hướng dòng dầu vận tốc cao để làm trôi cặn bẩn hoặc để vớt cặn bẩn dưới đáy.

Máy tách hạt tích điện (tĩnh điện) – Một số nhà cung cấp đã chứng minh thành công trong việc loại bỏ vecni khỏi bề mặt máy và loại bỏ các chất bẩn mềm submicron có thể góp phần tạo nên vecni và cặn.

Dung môi / Chất tẩy rửa – Các dung môi và chất tẩy rửa khác nhau đã được sử dụng với các mức độ thành công khác nhau, bao gồm rượu mạnh khoáng, nhiên liệu diesel, dầu động cơ và các gói chất tẩy rửa / phân tán.

Làm sạch bằng hóa chất – Đây là các hợp chất hoạt động hóa học, điển hình là xút và axit, được sử dụng để hỗ trợ loại bỏ bùn hữu cơ và cặn oxit.

Làm sạch cơ học – Điều này liên quan đến việc sử dụng dụng cụ cạo, bàn chải và chất mài mòn, thường được sử dụng với dung môi và các hóa chất khác, để loại bỏ các cặn bám cứng trên bề mặt.

Một số khoản tiền gửi bằng máy kết hợp đòi hỏi chiến thuật tích cực hơn so với việc xả nước tốc độ cao, vì vậy bạn phải phù hợp với chiến thuật và chiến lược xả nước với vấn đề mà bạn đang cố gắng giải quyết bằng cách xả nước. Khi bạn hiểu vấn đề bên trong máy cần được làm sạch, bạn có thể chọn chiến thuật xả nước phù hợp để khắc phục.

Một số khoản tiền gửi bằng máy kết hợp đòi hỏi chiến thuật tích cực hơn so với việc xả nước tốc độ cao, vì vậy bạn phải phù hợp với chiến thuật và chiến lược xả nước với vấn đề mà bạn đang cố gắng giải quyết bằng cách xả nước. Khi bạn hiểu vấn đề bên trong máy cần được làm sạch, bạn có thể chọn chiến thuật xả nước phù hợp để khắc phục.

Tại thời điểm này, rõ ràng là thay chất lỏng không chỉ là một hoạt động xả và làm đầy. Cần phải cẩn thận để xác nhận rằng hệ thống càng sạch càng tốt trước khi đưa chất lỏng mới vào. Hầu hết các quy trình thay đổi đều đề xuất rằng một số chất lỏng cũ sẽ cần phải được xả hết từ đáy hoặc bị trượt khỏi đỉnh của bể chứa sau một khoảng thời gian.

Lời kết

Chỉ vì việc thay đổi đã hoàn thành không có nghĩa là bạn đã “sạch hoàn toàn”. Hệ thống của bạn sẽ cần được giám sát chặt chẽ trong một thời gian để đảm bảo rằng quá trình xả đã triệt để. Dành thời gian để xác minh rằng hệ thống đã được xả hoàn toàn và loại bỏ chất lỏng cũ trước khi đưa chất lỏng mới vào sẽ giúp đảm bảo một hệ thống thủy lực khỏe mạnh hơn.